多乐保皇游戏:

最近与Eric、同昌等做电连接的几位友人交流,要做一个相对深入一些的电池系统和高压系统电连接专题。本文先开个头,先主要谈一谈电池模组间的电连接。

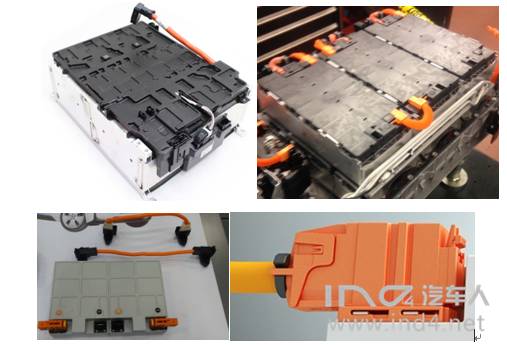

电连接的方式从接口上可大致分为插拔和螺母两种形式。从连接线上可大致分为高压线缆、软硬铜排和编织线。

当相邻模块电池距离近的电极之间距离较大的时候,串联连接的异性模组的电极通过高压动力电缆连接。采用高压动力电缆的连接方式能有实际效果的减少模块电池之间因为距离造成的电能损失。

当相邻模块电池距离近的电极间距离较近时,模组的电极通过编织金属连接片BUSBAR连接。编织金属连接片作为模块电池间的连接导体,拥有非常良好的导通性,同时相比高压电缆降低了成本。

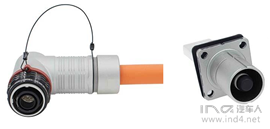

以宝马为例,在电连接技术上,考虑的是自动化和非人工的介入,所以模组内电池连接采取了激光焊接,模组之间的高压线束(Kostal提供)采用插接式。根据长度的不同,可以再一次进行选择用软线和编织的软线(编织金属连接或者是层叠的软铜排)进行连接。

在这个变种设计上,取代Blade插片式,也能够使用如下的Ring连接方式。由于这种硬线的长度问题,更适合最远模组一端拉回到BDU。

由于HEV之前很早的惯性,为了成本考虑,较多的还是从螺母结构来做模组之间的连接。

在距离较长的时候,现在用的比较多冲压折弯的硬铜排。与压接端子+硬线相比,在一定距离上成本具有较大的优势。如下图所示,铜线在压接时候需要挺高的工艺技术要求,在不压实的情况下经过长久时间也会形成孔洞,导致接触电阻上升。

硬铜排的使用,在成本上和走线上带来一些自由度。但是对整个结构产生要求,在高振动要求下,可能会产生潜在的铜排本身的结构失效;对于装配过程也提出了一定的要求。

当相邻模块电池的异性电极距离较近时,电池模块之间 采用软连接结构,代替刚性连接或很长的线束连接。这里主要有几个考虑:

(1)提高了电连接的安全性,防止了振动发生的危险,避免了近距离动力电缆连接的不方便性

(2)降低了电池模块之间的连接电阻,在短距离的情况下,如果采用硬铜排,可能由于模组的位置工差使得两端不平,采用软连接能吸收部分工厂,保证电池包连接电性能。

编织带铜软连接:采用铜编织线或铜绞线作为导体,两端连接处用铜管套上、压实,接头尺寸按配套尺寸生产,再通过特殊处理,做成软连接,软接地.导电率高,抗疲劳能力强.可完全根据客户真正的需求生产:铜编织线是用无氧铜丝编织,以多经单层或多层编织而成,可根据不一样的要求,柔软度,通电强度等特制而成. 两端连接处采用无氧铜管压制而成,平整,光亮。优点:柔软度好,易散热,耐弯曲,导电率强,安装方便。在使用中的缺点是超负荷能差一点,易碰坏中间铜丝。

绝缘软母排(叠片式绝缘软母排、柔性母排),是由多层扁平薄铜片导体叠加,外层采用挤塑方式包覆绝缘层制作而成。

导体采用软态铜带(可分为裸铜和镀锡铜):铜导体可在绝缘层内自由滑动,因此具有很强的弯折扭转特性。铜带宽厚比差别大,使母排在厚度方向可折弯,而宽度方向却有高的刚性,通过折弯机可弯折出较大自由度的空间构型,方便安装布线。

绝缘层目前有特种聚氯乙烯和热塑性弹性体两种材料,在折弯处加上耐磨的绝缘胶带。

由于在模组上面,我们大家可以布置温度传感器来检测Busbar的连接情况,所以我们不仅通过Busbar的接触电阻、连接的扭矩或者连接的质量,也是通过温度的检测来确认整个连接的完整性,通过物理量温升来控制。

(1) 如下图所示,铜线与铝Busbar的连接,需要仔细考虑两种物质结合的问题

c)在这里处理的时候,在铝Busbar上进行镀层处理,在焊接之后采用连接点封胶(形成气密条件,阻断电化学腐蚀)

d)铝的膨胀系数高达比铜大39%。两种金属导体连接并通过电流时,连接点因存在接触电阻而发热,两种导体都膨胀,这里如果温升控制不合理有几率会使一些潜在的问题

(2)某些问题如果采用铜铝Busbar转接之后,这样的一个问题相对小一些。如果没有采用转接的,在没有封胶的情况下,如何保证这块的接触长期的可靠性,给我们提出了挑战。

上一篇:亚洲精品永久中文字幕 MBA智库

下一篇:“镜头中的脱贫故事”拍客大赛